- Details

- Geschreven door Maarten van Maanen

- Hits: 9165

Hoe komt een 3D-print tot stand?

Een 3D printer werkt in de basis niet anders dan een 'gewone' printer. Om tot het gewenste resultaat te komen zijn een aantal stappen nodig. Kort gezegd zijn dit:

- Het tekenen van het object (in 3D)

- Het exporteren van dit object naar een STL-bestand

- Het 'slicen' van het STL-bestand om er een printopdracht voor de 3D printer van te maken

- Het printen van het object

Het in 3D tekenen van het object

Er zijn twee manieren op aan de 3D-tekening van het object te komen.

Óf u maakt er zelf een óf u gaat op zoek naar een tekening die al door iemand anders is gemaakt. Er zijn diverse websites waarop duizenden 3D tekeningen te vinden zijn. Niet al deze tekeningen zijn geschikt om op een 3D printer te reproduceren, maar het is een handige manier om snel iets op te zoeken. Al is het alleen maar om inspiratie op te doen.

Een aantal van deze websites heb ik voor uw gemak hieronder opgesomd:

http://www.123dapp.com/Search/content/all

https://digitalstore.makerbot.com

De andere manier om aan een tekening te komen is er zelf een te maken (of te laten maken).

Hiervoor heeft u een een tekenprogramma nodig. Dit kan van alles zijn, van gratis programma's zoals Sketchup, Blender of OpenSCAD tot redelijk betaalbare zoals Rhino3D tot zeer dure paketten als SolidWorks, AutoCAD en Autodeks Inventor. En de genoemde programma's zijn nog maar het topje van de ijsberg.

De mogelijkheden van moderne 3D tekenprogramma's zijn eindeloos, maar het zijn ook programma's met een lange en soms steile leercurve.

Als u eigenlijk maar één 3D-voorwerp wilt hebben dan is het leren werken met een 3D tekenpakket niet rendabel, maar als u denkt dit vaker te gaan doen dan is het zeker de moeite waard.

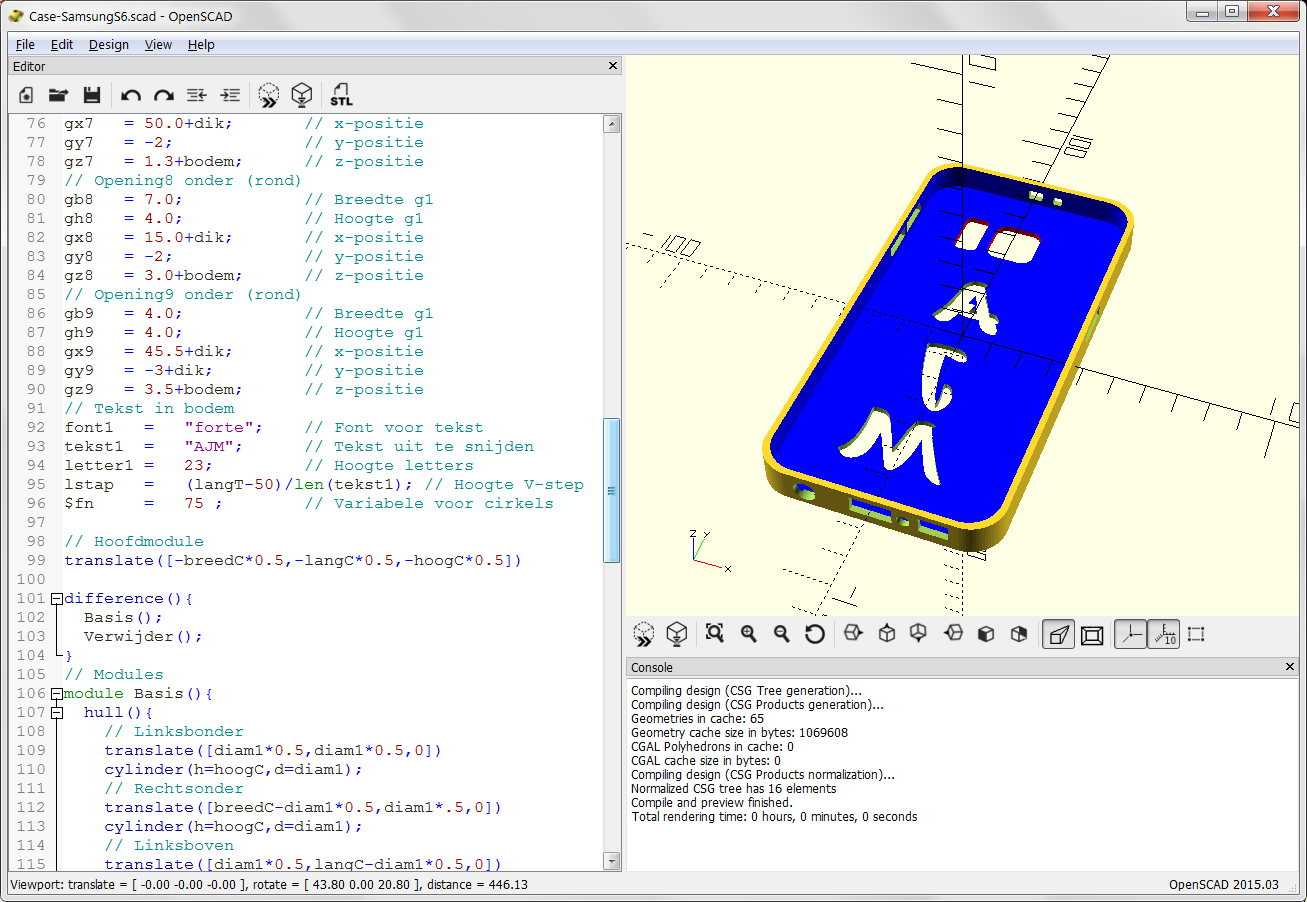

Bij Type-R 3D printing maken wij vooral gebruik van het programma OpenSCAD. Dit is een gratis open source programma met een wiskundige achtergrond. Objecten worden in OpenSCAD niet zozeer getekend maar worden wiskundig beschreven binnen een coördinaten systeem. Dit klinkt ingewikkelder dan het feitelijk is

OpenSCAD is vooral geschikt voor technische tekeningen, maar minder voor voorwerpen met 'organische' vormen. Een van de voordelen van OpenSCAD is dat het makkelijk is om parametrisch te werken. Door vooraf variabelen binnen de tekening te bepalen, kan daarna heel makkelijk de basistekening worden aangepast door alleen de waarden van de variabelen aan te passen.

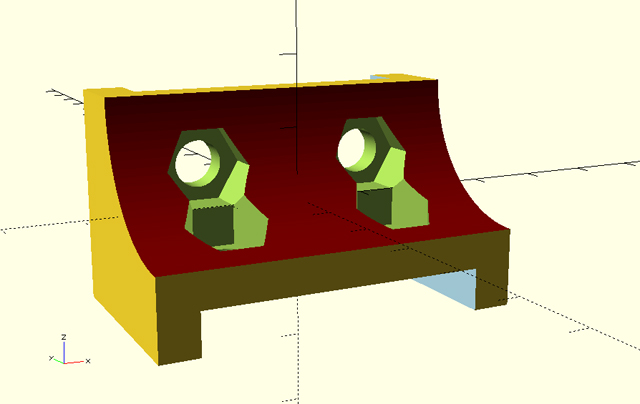

OpenSCAD: Een tekenprogramma waarbij 3D objecten wiskundig worden beschreven.

OpenSCAD: Een tekenprogramma waarbij 3D objecten wiskundig worden beschreven.

Welk programma u ook gebruikt, uiteindelijk heeft u een tekening gemaakt van het gewenste object dat eruit ziet zoals u het wilt hebben.

Als voorbeeld ziet u hierboven de opzet van van een telefoonhoes voor de Samsung Galaxy S6. In dit geval met de initialen van de eigenaar. Links ziet u een aantal variabelen zoals die zijn opgemeten, rechts het resultaat van de formules.

Hieronder ziet u een animatie van deze tekening, zodat een klant een idee van het te verwachten dresultaat. Ook deze animatie kan met OpenSCAD gemaakt worden. Op onze website vindt u daarvan meerdere voorbeelden.

Animatie van het 3D getekende eindresultaat van de tekening hierboven.

Animatie van het 3D getekende eindresultaat van de tekening hierboven.

Het exporteren van dit object naar een STL-bestand

Als de tekening eenmaal gereed is, wordt deze vervolgens geëxporteerd naar een STL-bestand. STL staat voor SurfaceTessellationLanguag. In een STL-bestand wordt het object beschreven met behulp van driehoeken, waarbij alle onderdelen zijn samengevoegd.

Een STL-bestand beschrijft dus de buitenkant van het object. Dit kan belangrijk zijn om te weten.

Als in uw tekening dus bijvoorbeeld twee kubussen tegen elkaar zijn geplaatst, dan worden deze in het STL-bestand samengevoegd tot één geheel. De origineel getekende binnenwanden komen dan te vervallen!

Het 'slicen' van het STL-bestand

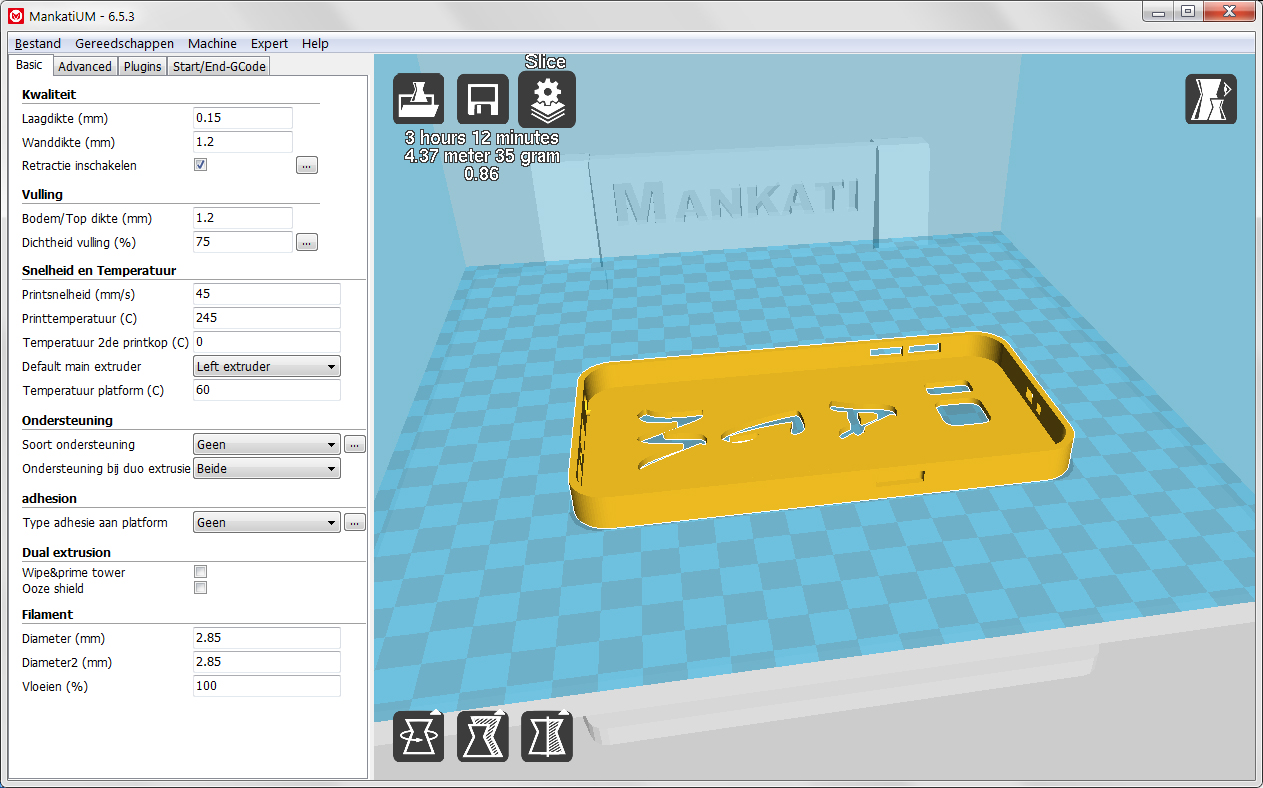

Het STL-bestand wordt nu ingelezen in het slicer-programma. Dit programma kan een open source pakket zijn zoals het bekende Cura of een betaald product zoals Simplify3D. De meeste 3D printerfabrikanten leveren bij hun printers een eigen programma dat meer of juist minder mogelijkheden biedt, maar in de basis doen al deze programma's hetzelfde.

Met dit programma maakt u een printbestand, vergelijkbaar met de manier waarop de printerdriver van uw computer werkt. Bij een 3D printer moet de gebruiker nog wel allerlei instellingen ingegeven om tot een goed resultaat te komen.

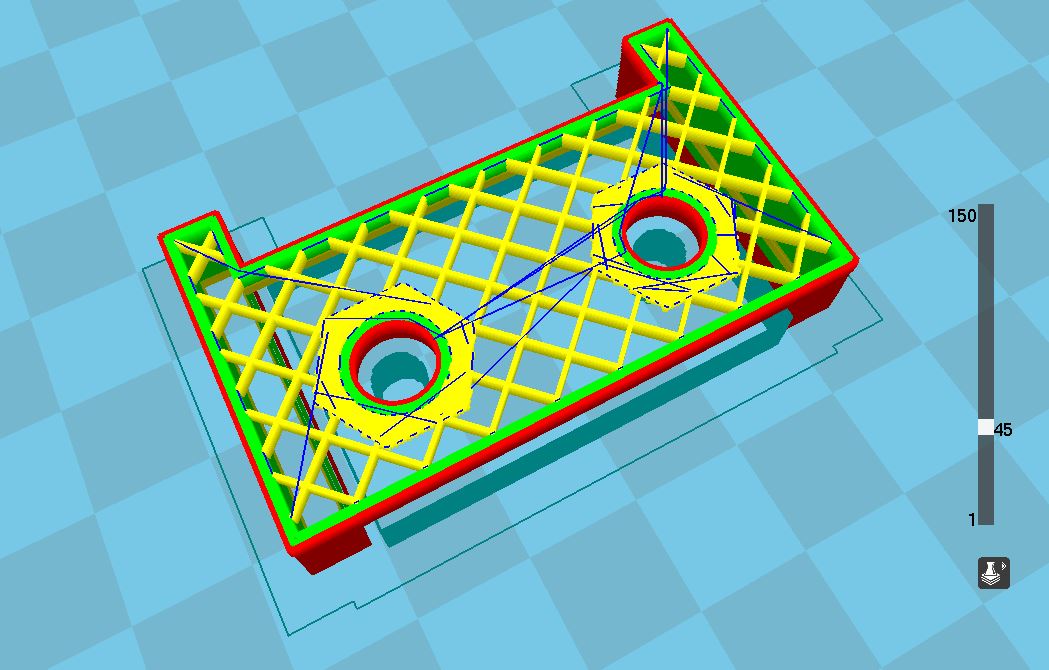

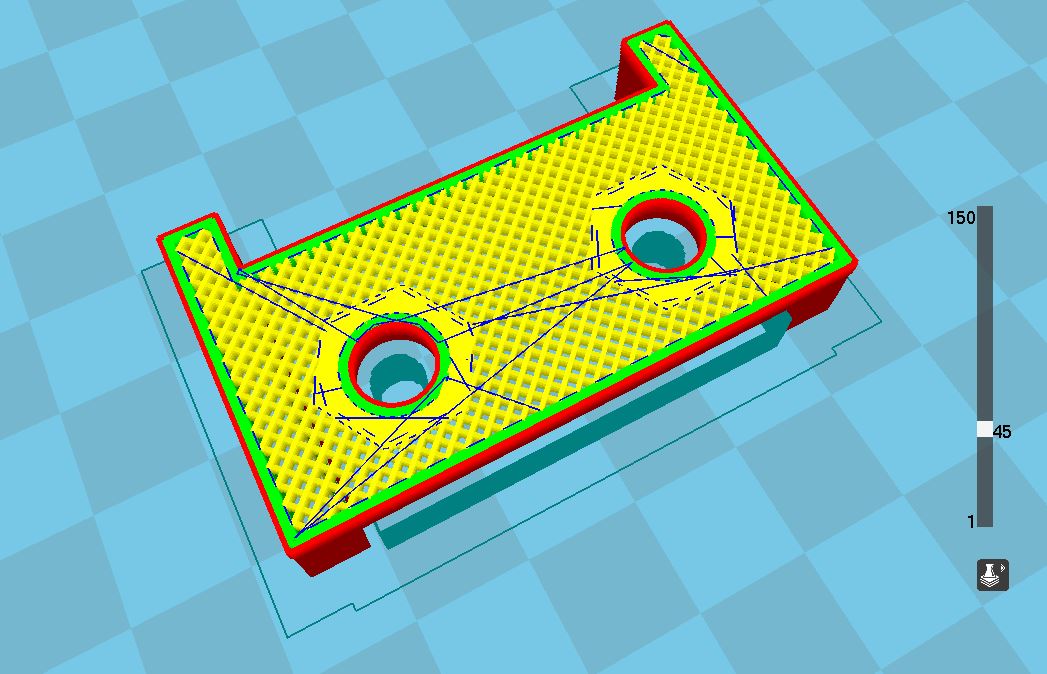

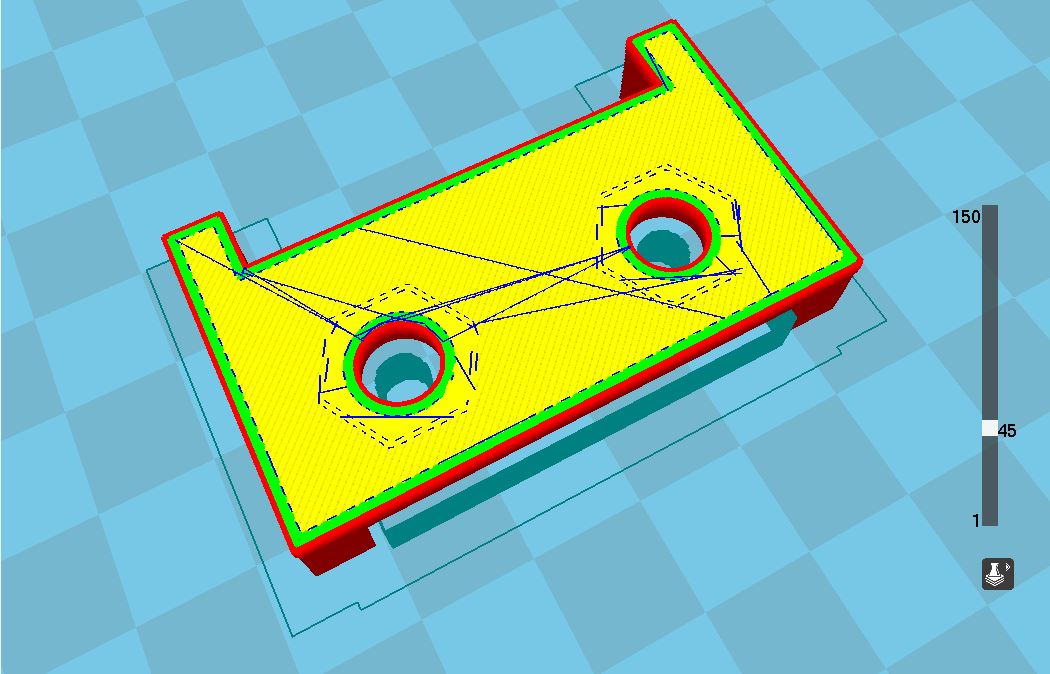

Het slicer-programma met het geopende STL-bestand. De print is al doorgerekend met de opgegeven instellingen.

Het slicer-programma met het geopende STL-bestand. De print is al doorgerekend met de opgegeven instellingen.

Het printen duurt ruim drie uur en vergt ongeveer 34 gram aan materiaal.

Voor het correct kunnen printen zijn nog wel alle relevante instellingen nodig. Temperatuur van de printkop, printsnelheid, gewenste laagdikte, infill-percentage, temperatuur van het printbed, dikte van het materiaal enzovoorts, het moet allemaal zijn afgestemd op het 3D object en het te gebruiken materiaal.

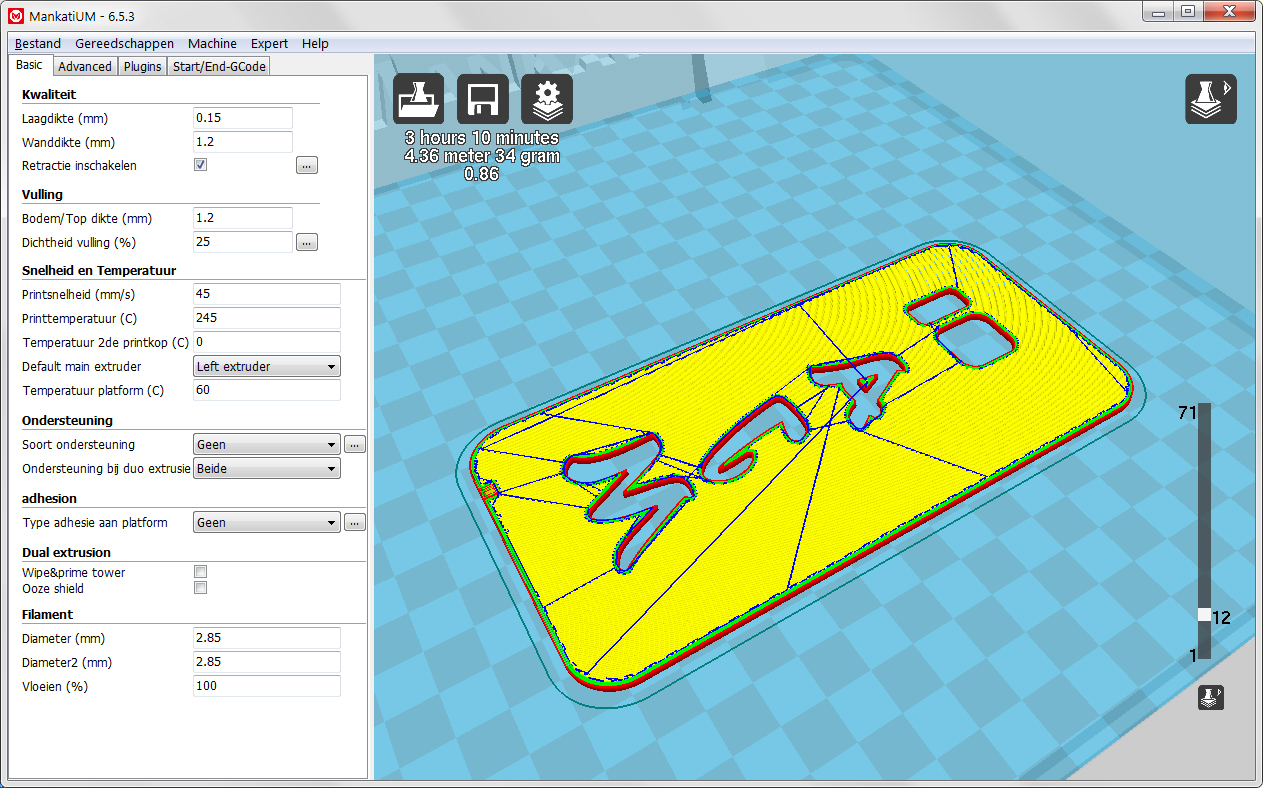

Met deze gegevens rekent het programma uit hoé de printkop het object laag voor laag zal opbouwen. Daarbij wordt het model horizontaal in plakjes 'gesneden', en voor elke laag zal de printkop een bepaald bewegingspatroon aflopen.

De gele lijnen geven het geprinte materiaal weer, de blauwe geven de bewegingen van de printkop aan.

De gele lijnen geven het geprinte materiaal weer, de blauwe geven de bewegingen van de printkop aan.

Op het moment dat de printopdracht is doorgerekend wordt deze weer als bestand opgeslagen in een .GCODE-bestand. In dit bestand staan dus niet alleen de algemene opgegeven instellingen, maar staat precies beschreven hoe de printkop zal bewegen.

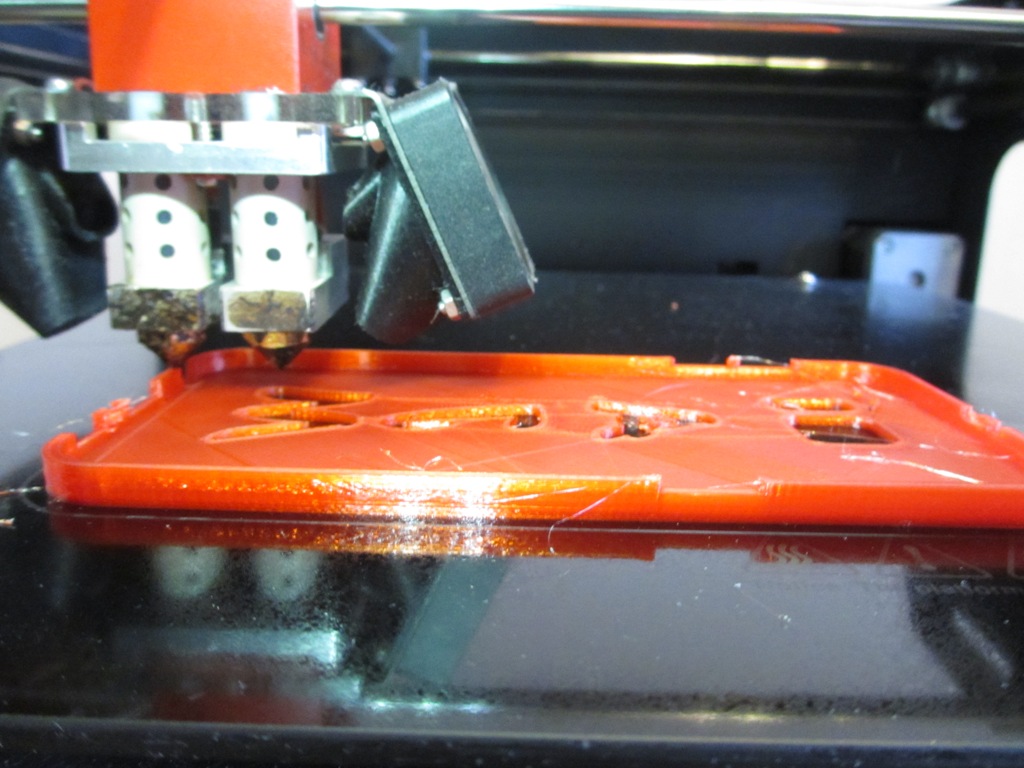

Het printen van het object

Het .GCODE-bestand wordt nu naar de printer overgebracht. Soms gebeurt dit door het bestand rechtstreeks van de PC naar de printer te sturen, maar heel vaak wordt dit bestand gewoon opgeslagen op bijvoorbeeld een SD-card die vervolgens in de 3D printer gestoken wordt. Het voordeel daarvan is dat de printer onafhankelijk kan werken en het dus niet nodig is om de computer aan te laten staan.

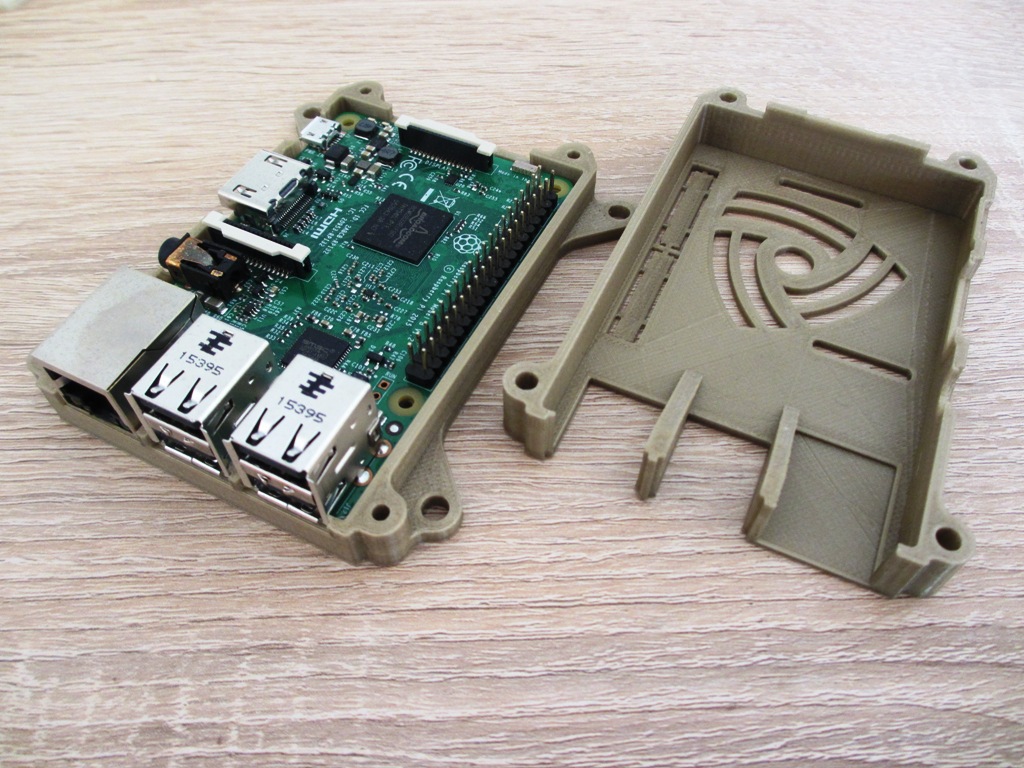

De 3D printer in de weer met het printen van de Samsung case.

De 3D printer in de weer met het printen van de Samsung case.

Dat líjkt misschien onhandig, maar bedenk dat sommige prints meerdere dagen kunnen duren. En het laatste wat u wilt is dat na twee dagen printen uw PC een herstart krijgt of het programma crasht waardoor u weer opnieuw moet beginnen.

Als alles goed gaat kan na afloop van de print het object verwijderd worden (na afkoeling van de printer).

De Samsung S6 in zijn nieuwe (protoype) case.

Vaak moet het eindresultaat nog nabewerkt worden. Supportmateriaal moet verwijderd worden, gaten moeten bijgewerkt worden en hoeken geschuurd of gevijld. Dit werk moet natuurlijk met enige zorgvuldigheid gedaan worden. Afhankelijk van het object kan dit veel of weinig werk zijn.

Na al dit werk is de print klaar. Wat niet wil zeggen dat de print ook meteen goed is. Als bijvoorbeeld onderdelen in elkaar moeten passen kan het zijn dat de maten niet 100% correct blijken te zijn.

In dat geval moet de tekening aangepast worden om vervolgens het hele proces te herhalen.

In dat opzicht is het ontwerpen van een product met een 3D printer niet anders dan bij elke andere productietechniek!

- Details

- Geschreven door Maarten van Maanen

- Hits: 4950

Glowfill filament

Glowfill is een variant op PLA of een ander filament dat is gemengd met een fosforescerend pigment. Indien dit filament van tevoren is blootgesteld aan een (felle) lichtbron zal het in het donker een zachte gloed verspreiden.

Dit effect kan enige uren duren, waarbij het gloeieffect steeds minder wordt. Belangrijk bij het printen van glowfill objecten is dat die met een hoog infill geprint moeten worden. Hoe hoger het infill percentage, hoe langer het oplichten in het donker zal duren.

Dit gloei-effect maakt dit filament vooral geschikt voor leuke prints, bijvoorbeeld voor een richtingaanwijzer in een gebouw.

In het daglicht is overigens van dit gloei effect niets te zien en ziet dit filament er ook heel gewoontjes uit.

Glowfill is beschikbaar in meerdere kleuren, waarvan groen en blauw het beste werken. Met andere kleuren is het effect veel minder sterk. Overigens is vooral de kleur groen vrij makkelijk te krijgen, maar voor andere kleuren zul je echt moeten zoeken.

De overige eigenschappen als treksterkte en flexibiliteit komen grotendeels overeen met die van standaard PLA.

Voorbeeld van GlowFill filament - Een richtingpijl, met tape bevestigd op een muur.

De foto is gemaakt (zonder flits) in het donker na de pijl eerst met een lamp belicht te hebben.

Nog een voorbeeld: Een (grote) spin in de hand.

Ook deze foto is gemaakt in het donker na belichting van de print.

Ook na enkele uren is deze spin in het donker nog steeds goed te zien.

- Details

- Geschreven door Maarten van Maanen

- Hits: 7207

De Mankati Fullscale XT 3D Printer

Onze oorspronkelijke printer is de Mankati Fullscale XT 3D printer. Dit is een printer die in Nederland niet erg bekend is en relatief weinig gebruikt wordt. Toch zijn wij tevreden over de betrouwbaarheid en kwaliteit van deze printer. Het is niet alleen een bijzonder robuuste printer (met bijbehorend gewicht), het is ook een redelijk makkelijke printer om mee te werken.

Inmiddels hebben wij met deze printer inmiddels meer dan 6000 printuren achter de rug (status mei 2017). Gemiddeld is deze printer per dag bijna acht uur actief.

Overigens heeft de Mankati, net als de meeste 3D printers, zo af en toe zijn nukken en kuren. Meestal ontstaan die door een teveel aan printuren en een gebrek aan onderhoud. Dit is eigenlijk ook niet meer dan logisch als een printer zo veel gebruikt wordt als die van ons.

Ter vergelijking: Indien met een auto op jaarbasis 3000 uur gereden wordt met een gemiddelde van 50 kilometer per uur, dan komt dit neer op een totaal van 150.000 km per jaar. Een auto heeft bij een dergelijk gebruik meerdere onderhoudsbeurten gehad en daarbij zullen dan ook de nodige onderdelen vervangen zijn. Met een 3D printer is dat eigenlijk niet anders. En zeker als met de printer een breed scala aan materialen wordt gebruikt.

Inmiddels is het een goede gewoonte geworden om onze printers elke maand een stukje onderhoud te geven voor het behoud van de juiste printresultaten.

De Mankati Fullscale XT printer

De Mankati Fullscale XT printer

De Mankati Fullscale XT Plus

In augustus 2016 hebben we door de toenemende werkdruk besloten om nog een printer aan te schaffen. Daarbij werd naar meerdere merken gekeken zoals onder andere de Ultimaker 2 en de Zortrax M200, maar uiteindelijk hebben we toch nog een Mankati aangeschaft, de Mankati Fullsacle XT Plus. Met name het grote printvolume heeft de doorslag gegeven samen met onze goede ervaringen met onze eerste printer.

De XT Plus is een doorontwikkeling van de Fullscale XT. Zo is de printkop van de XT Plus geheel van metaal waardoor hogere printtemperaturen haalbaar zijn. Verder is het printbed minimaal groter, maar voor de rest is de printer feitelijk identiek aan de XT.

Inmiddels heeft deze printer ook al weer ruim 2700 printuren achter de rug (status mei 2017).

De Mankati Fullscale XT-Plus printer

Eigenschappen Mankati Fullscale-XT en XT Plus

Hieronder vind u in het kort de specificaties van de Mankati Fullscale-XT

- Een printvolume van maximaal 25x25x30 (XT Plus 26x26x30). De meeste 3D printers (ook vaak professionele) halen dit niet.

- Twee extruders zodat makkelijker met o.a. supportmateriaal gewerkt kan worden.

- Printkop met een maximale temperatuur tot 260 graden Celsius (XT Plus: 300 graden Celsius).

- Verwarmd printbed, een voordeel bij het printen van veel materialen.

- Een ingesloten printbed waardoor de warmte binnen de printer beter behouden blijft. Ook dit is belangrijk om kromtrekken of het loslaten van prints te beperken.

- Fabrieksopgave minimale laagdikte 20 micron (0,002 cm). Er zijn meer printers die een dergelijke nauwkeurigheid halen, maar in de praktijk blijkt toch dat 100 Micron voor FDM-printers de praktische limiet is.

- Details

- Geschreven door Maarten van Maanen

- Hits: 15522

Sterkte van 3D geprinte objecten

De sterkte van objecten die met een 3D printer zijn gemaakt is in hoge mate bepalend is voor hun praktische bruikbaarheid.

Zolang het gaat om decoratieve objecten zoals een beeldje is de sterkte niet relevant, maar zodra 3D prints fysiek belast gaan worden, wordt dit uiteraard een heel ander verhaal.

Voor de sterkte van een object zijn twee zaken van belang:

- De eigenschappen van het gekozen materiaal.

- De wijze van printen.

Sterkte gekozen materiaal

Vergeet vooral niet dat 3D printers gebruik maken van thermoplastische kunststoffen. Tenslotte moet het materiaal gesmolten kunnen worden en die eigenschap blijft ook na het printen aanwezig. Ook een eenmaal geprint object blijft dus gevoelig voor temperatuur. Met name het meeste gebruikte materiaal, PLA, is niet geschikt voor toepassingen indien het met temperaturen boven de 55 graden Celsius te maken krijgt.

Een goede vuistregel voor PLA is dat als een object bij gebruik warmer gaat worden dan u als persoon kunt verdragen PLA waarschijnlijk níet het meeste geschikte materiaal is. Voor de duidelijkheid, voor ons als mens is bijvoorbeeld water al snel te heet. Heet kraanwater is in veel gevallen niet warmer dan 60 tot 65 graden Celsius en in bad of onder de douche is water van 40 graden Celsius voor ons al te heet. Ook onderdelen die u draagt kunnen prima van PLA gemaakt worden, maar een PLA-object in de auto laten liggen in de hete zomerzon kan een vervormd object opleveren.

Uiteraard zijn er naast de gevoeligheid voor temperatuur ook andere verschillen tusssen de diverse 3D materialen.

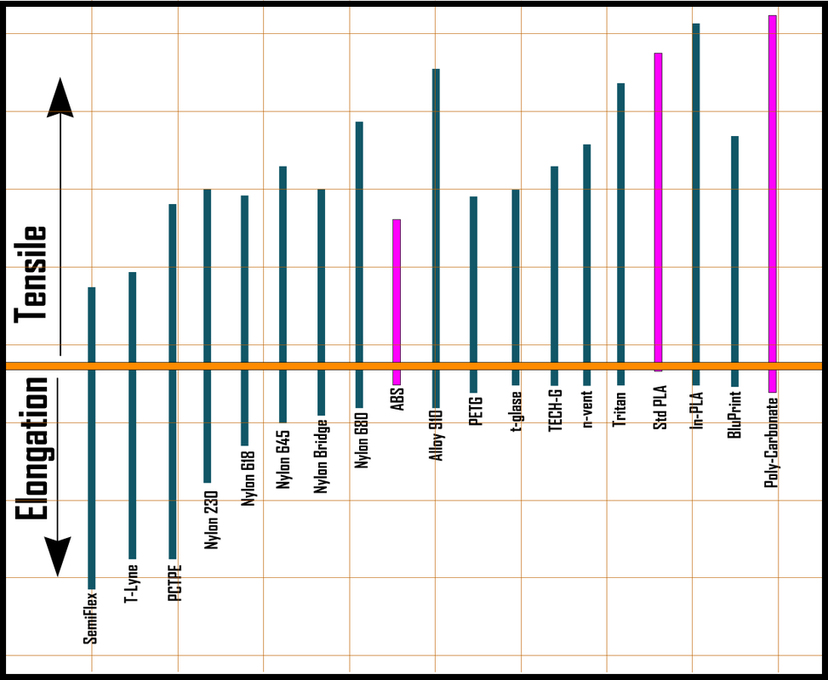

Hieronder staat een grafiek van de Amerikaanse firma Taulman (fabrikant van filament) met daarin de verschillen in sterkte tussen diverse materialen met betrekking tot treksterkte (tensile strength) en rek (elongation).

Relatieve eigenschappen van verschillende 3D print materialen

Relatieve eigenschappen van verschillende 3D print materialen

Het valt direct op dat PLA zo ongeveer de hoogste treksterkte heeft, veel hoger dan bijvoorbeeld ABS.

Toch wordt maar al te vaak ABS genoemd als hét te kiezen materiaal als u sterke prints wilt hebben.

In onze ervaring is dat niet echter niet geheel waar.

Modern PLA zoals dat voor 3D printen wordt gebruikt is voor veel toepassingen juist sterker dan ABS. ABS is als het gaat om temperatuurbestendigheid uiteraard superieur, maar bij kamertemperatuur is zowel de hardheid en treksterkte van PLA beter dan die van ABS (en veel andere print materialen).

Echter, PLA heeft nagenoeg geen rek; het is dus brosser dan ABS. Het breekt af waar andere materialen eerst nog meegeven.

Op bovenstaande grafiek is ook goed te zien waarom wij aan materialen als PETG of een co-polyester als T-glase de voorkeur geven boven ABS. Beide materialen hebben een hogere treksterkte dan ABS (en printen ook nog eens gemakkelijker) en hebben een vergelijkbare flexibiliteit.

Voor de duidelijkheid, Taulman's T-Glase is vergelijkbaar met het XT en NGEN co-polyester van Colorfabb en HDGlass van Formfutura, al heeft elke fabrikant weer zijn eigen variant geproduceerd.

Een nieuwe ontwikkeling op dit gebied is overigens In-PLA (INdustrial PLA). Dit is flexibeler dan 'gewoon' PLA en heeft een nog hogere treksterkte. Ook de bruikbare temperatuurgrens zou hoger liggen dan gewoon PLA. Dit klinkt heel veelbelovend maar helaas hebben wij dit materiaal op het moment van dit schrijven nog nergens kunnen vinden en hebben er op het moment van dit schrijven ook nog geen ervaring mee.

(Update December 2015: De fabrikant Polymaker heeft een met In-PLA vergelijkbaar filament ontwikkeld onder de naam Polymax. Dit heeft volgens de fabrikant een 9x grotere slagvastheid dan gewoon PLA en zou daarmee zelfs beter presteren dan ABS. Wij hebben dit filament inmiddels beproefd en de eerste tests zijn veelbelovend: Kijk ook bij http://www.typer-3dprinting.nl/materialen/polymax-pla-filament)

Oriëntatie

Een ander aspect dat vaak vergeten wordt is de oriëntatie van uw model. FDM-printers bouwen het 3D-object op in dunne laagjes. Daarbij is de sterkte in de X- en Y-richting van het materiaal een stuk groter dan in Z-richting (verticale). Anders gezegd, in het horizontale vlak bestaat een 'strook' materiaal uit een aaneengesloten lijn van filament zoals die door de printkop gelegd wordt.

Echter, in verticale richting wordt de sterkte bepaald door de hechting van de gesmolten laag op de daaronder liggende laag die op dat moment als gestold is. Bij materialen als PLA, PETG of PETG-varianten zoals XT is deze hechting erg goed, maar bij ABS een stuk minder. Ongeacht het gekozen materiaal levert een lagere printsnelheid (in mm/seconde) meestal een beter resultaat op.

Uit tests uitgevoerd door de website http://my3dmatter.com/ bleek dat objecten in de Z-richting 20% tot 30% minder sterk waren dan in de X- en Y-richting.

Wijze van printen

Naast de keuze van het materiaal is het ook belangrijk hoe een object geprint wordt. Wat veel mensen zich niet realiseren is dat 3D prints eigenlijk nooit 100% massief zijn.

Daar zijn een aantal goede redenen voor. Allereerst kost het massief maken van een object niet alleen veel tijd maar ook meer materiaal waardoor de print duurder wordt. Bovendien is het in massief maken in de meeste gevallen ook gewoon niet nodig.

Bij het maken van de 3D printopdracht worden een aantal parameters opgegeven waarvan de dikte van de wanden (boven, onder en zijwanden) en het infill-percentage belangrijk zijn voor de uiteindelijke sterkte van de print.

Ter illustratie een aantal voorbeelden.

Een hoekprofiel om twee platen haaks aan elkaar te bevestigen

Bovenstaand model is een door ons ontworpen hoekprofiel om twee metalen strips haaks op elkaar te kunnen bevestigen met een paar bouten en moeren.

Om dit model te printen wordt de tekening 'gesliced' om er een printopdracht van te maken. Daarbij wordt (onder andere) een infill-percentage opgegeven. Voor veel objecten is daarvoor een infill van 20% een prima waarde.

Doorsnee van de print op laag 45 met een infill van 20%.

Duidelijk is te zien dat het object niet massief geprint wordt. De binnenzijde wordt gevuld met een rasterpatroon dat zorgt voor de nodige sterkte en tevens als ondergrond voor het printen van de toplagen.

Doorsnee van de print op laag 45 met een infill van 35%

Doorsnee van de print op laag 45 met een infill van 35%

Als nu de infill vergroot wordt naar 35% wordt de print al een heel stuk 'dichter'. Het wordt dus meer 'opgevuld' en zal dit zal een positief effect hebben op de sterkte ervan.

Doorsnee van de print op laag 45 met een infill van 75%

Doorsnee van de print op laag 45 met een infill van 75%

Als de infill verder wordt verhoogd naar 75% wordt het object nog een stuk dichter en zal nog wat sterker worden.

In de praktijk is een verdere verhoging niet altijd zinvol omdat de sterkte niet in gelijke mate stijgt met de toename de infill. Net zoals een metalen buis sterk kan zijn ondanks het feit dat deze hol is, kan een print sterk zijn ook als die niet massief is.

Naast de infill is ook de wanddikte van groot belang. De wanden houden zogezegd de rest van het materiaal bij elkaar. Vaak is het beter om de wanden dikker te maken dan om de infill te vergroten.

Om die reden gebruiken wij meestal een wanddikte van 1.2 mm in plaats van de gebruikelijke 0.8 mm die vaak standaard gehanteerd wordt. En bij prints die écht sterk moeten zijn wordt dit al snel 2.0 mm of meer.

- Hits: 84457

Welkom bij Type-R 3D Printing

Ook in de huidige Corona-tijden gaat het printen door, zij het dan soms wat omslachtiger. Daarbij worden nu soms onderdelen gevraagd en geprint die direct met de huidige crisis te maken hebben.

Indien u vragen heeft over ons werk kunt u het beste direct met ons e-mailen.

Ons e-mailadres is Dit e-mailadres wordt beveiligd tegen spambots. JavaScript dient ingeschakeld te zijn om het te bekijken.

Onderstaan daarvan een voorbeeld. Een in eigen huis ontworpen gelaatsmasker waarvan het frame geprint kan worden op zo'n beetje elke 3D-printer. Het gelaatsmasker zelf is van oorsprong een PVC voorblad zoals gebruikt wordt bij rapporten. Het enige dat nodig is om het masker te monteren is een perforator om drie gaten te ponsen en eventueel een schaar om de onderrand bij te knippen in de gewenste vorm. Het scherm wordt met drie clips vastgezet door deze steeds een kwartslag te draaien.

Faceshield of gelaatsmasker:

Frame geprint in parelwit PLA, 200 micron en masker van een 300 micron dik PVC voorblad. Hoe moeilijk kan het zijn.

Vanuit het hart van Rotterdam biedt Type-R 3D Printing u 3D Printing aan tegen aantrekkelijke prijzen.

Onze doelstelling is om 3D printing binnen ieders bereik te brengen. Dus ook voor de particulier die eens met 3D printing kennis wil maken!

Kijkt u verder op de website en aarzel niet om contact met ons op te nemen indien u daarna nog vragen of wensen heeft.

Laatste nieuws !

- Per juni 2018 hebben wij onze prijzen aangepast aan de laatste ontwikkelingen

- We hebben op 30 oktober 2017 én 28 december 2017 onze productiecapaciteit verder uitgebreid met nóg meer printers

- Per 21 juni 2017 hebben we ons arsenaal uitgebreid met een nieuwe printer

- We gaan testen - 3D print materialen getest via onze eigen methode

- ABS terug in de picture.

- Blogpagina toegevoegd: Met ingang van mei 2017 hebben we een blogpagina aan de website toegevoegd. De bedoeling is hier elke week een stukje over 3D printing te publiceren.

- Prijzen voor materialen zijn aangepast aan de laatste ontwikkelingen.

- Nieuw materiaal FormFutura TitanX toegevoegd aan ons materialen pallet.

Nieuwste artikelen en updates:

Formfutura Flexifil flexibel filament

Hoe komt een 3D-print tot stand

Een voorbeeld van een in-house ontwerp...

Een korte intro met onze (eerste) printer in actie...

De Mankati Fullscale XT - Onze eerste printer:

De Mankati Fullscale XT - Onze eerste printer:

Gekozen vanwege de solide kwaliteit en het grote printvolume van 18 liter